Не успел родиться: вариатор для «Москвича»

Инженер-конструктор АЗЛК. Автор более десятка изобретений. Выпускник МАМИ.

В 1986 году началось производство модели «Москвич-2141». По типажу того времени она относилась к третьей группе малого класса и занимала нишу между «Спутником» (для экспорта Samara) ВАЗ-2108 второй группы малого класса и престижной «Волгой» ГАЗ-24-10 среднего класса. По европейской классификации это соответствует классу D. «Сорок первый» считался довольно комфортабельным по меркам того времени автомобилем. Но у него было два недостатка – слабый для таких размеров и массы двигатель и отсутствие автоматической трансмиссии. Если проблему с двигателем предполагалось со временем решить переходом с моторов УЗАМ-331.10 и ВАЗ-2106 на новое семейство двигателей АЗЛК-21414, под которые строили завод, то с коробкой передач все оказалось куда сложнее. «Автоматом» не мог похвастаться ни один массовый советский автомобиль, даже «Волга» – самая дорогая и мощная модель из доступных в продаже.

Идея сделать для «Москвича» автоматическую трансмиссию на основе вариатора возникла еще до официального рождения модели «2141». Сначала это был дипломный проект в Московском автомеханическом институте (МАМИ), стартовавший с преддипломной практики в НАМИ в 1984 году. Затем работа продолжилась уже в Управлении конструкторских и экспериментальных работ (УКЭР) АЗЛК поначалу «в свободное от основной работы время», а позже и официально – в рамках различных планов создания перспективной техники в 1985 году.

Цепь вместо ремня

За основу бесступенчатой трансмиссии взяли цепной вариатор с гладкими шкивами немецкой фирмы PIV Antrieb Werner Reimers. Он применялся в приводах судовых генераторов, бумагоделательных машинах и другом промышленном оборудовании. Вариатор с цепью PIV, а не с металлическим ремнем Transmatic выбрали потому, что цепь имеет бо́льшую несущую способность, чем металлический ремень. В то время вариаторы использовались на небольших автомобилях, двигатель которых развивал крутящий момент 80–100 Нм. А здесь надо было рассчитывать на двигатели нового семейства АЗЛК-21414 с крутящим моментом 160–180 Нм.

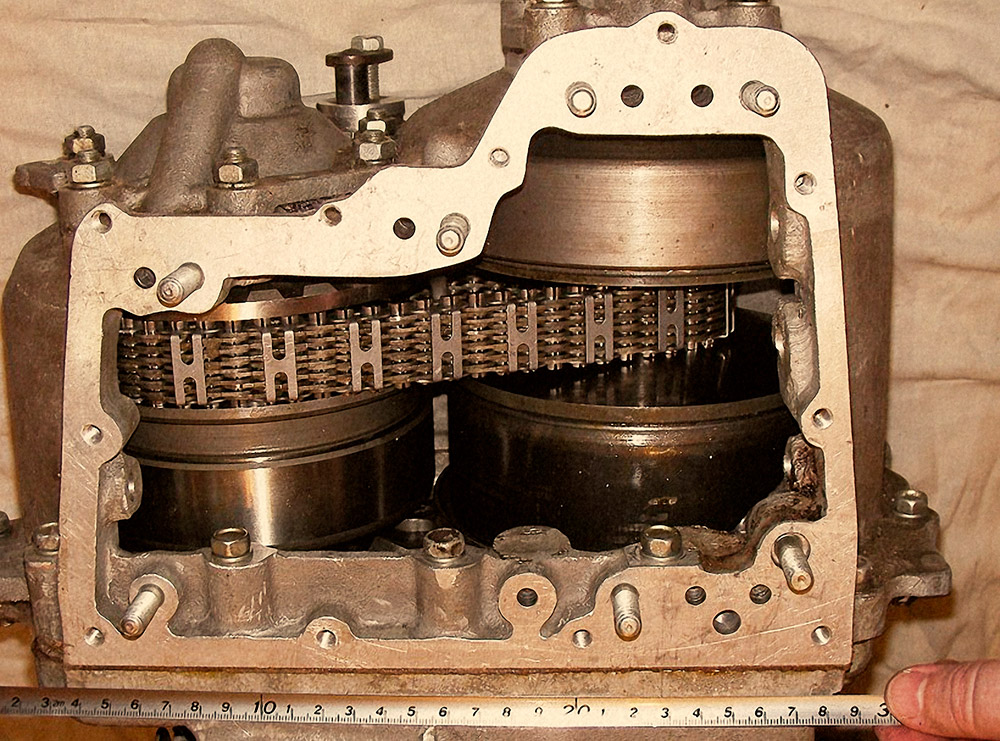

Место для установки плиты управления с каналами для управления силовой гидравликой вариатора и фрикционов. Через окно видна цепь, ведущий и ведомыйшкивы и их гидроцилиндры.

Размеры трансмиссии жестко ограничивались: вариатор разрабатывался для модели, производство которой уже началось, и изменения в его конструкции не допускались. Установка «автомата» не должна была повлечь за собой какой-либо трансформации кузова, а также других узлов и агрегатов – например, системы выпуска, проходящей вблизи трансмиссии, расположенной чуть выше нее рейки рулевого управления и т. д. Такие ограничения, конечно, усложняли работу по конструированию.

Илл.: На фотографии видно, что бесступенчатая трансмиссия существенно шире механической коробки «Москвича». Однако за счет меньшей длины и некоторых конструктивных ухищрений удалось разместить ее в подкапотном пространстве и тоннеле кузова автомобиля

Кроме того, металлический ремень Transmatic имеет слишком специфическую конструкцию, требующую организации специального производства. А цепь PIV конструктивно похожа на хорошо освоенную в производстве обычную зубчатую цепь, отличия лишь в осях с особой поверхностью торцов, работающих по гладкой конической поверхности шкивов. В данном случае оси сделаны из подшипниковой стали ШХ15 и с точки зрения технологии изготовления весьма похожи на детали подшипников качения. Таким образом, производство цепи типа PIV вполне можно было освоить на одном из подшипниковых заводов.

В 1987 году во время международной выставки в Москве произошла встреча с представителями фирмы PIV, результатом которой стало подписание в начале 1988-го протокола о намерениях.

Конструкция трансмиссии

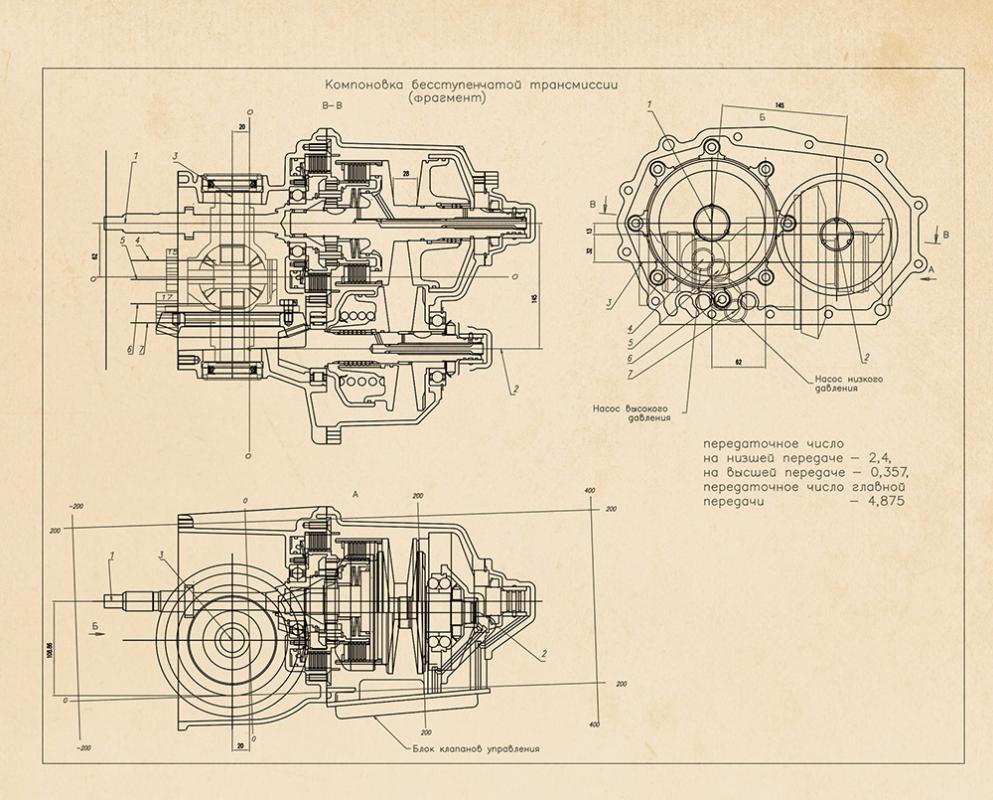

Расстояние между ведущим и ведомым шкивами вариатора составляет 145 мм, его максимальное и минимальное передаточные числа 2,4 и 0,357 (1/2,8) соответственно, то есть диапазон передаточных чисел – 6,7. Небольшое максимальное передаточное число потребовало увеличения передаточного числа главной передачи до 4,875 – к счастью, гипоидная передача позволяет это сделать.

В отличие от зубчатой передачи направление вращения ведущего и ведомого валов вариатора совпадают, так что для сохранения направления вращения колес автомобиля главную передачу пришлось перевернуть – ведущая шестерня расположена снаружи от ведомой. Помимо нужного направления вращения это дало возможность раздвинуть на необходимое расстояние ведущий и ведомый валы вариатора.

Поджим шкивов и изменение передаточного числа вариатора производятся с помощью гидроцилиндров, расположенных в самих шкивах.

Задний ход получается благодаря планетарной передаче, переключаемой с помощью мокрых многодисковых фрикционов. Они же обеспечивают и трогание автомобиля. В целом конструкция фрикционов и реверса напоминает трансмиссию Ford Fiesta, но имеются отличия, связанные с особенностями конструкции и компоновки.

Масса бесступенчатой трансмиссии «Москвича» составила 50 кг – всего на 8 кг больше веса механической коробки.

Система управления

В качестве системы управления изначально предполагалась чисто гидравлическая система (с гидравлической «логикой», трубками Пито и т. д.).

Но даже такая простейшая система управления не соответствовала автомобильному производству того времени, и с этим возникали проблемы. Помогло то, что в конце 1980-х на волне перестройки на базе оборонных заводов возникло множество кооперативов и малых предприятий, в том числе и научно-производственных, которые с удовольствием брались за подобную работу. В 1988 году мы нашли малое предприятие, образованное на базе ЦИАМ (Центральный институт авиационного моторостроения). Оно предложило разработать электрогидравлическую систему, для которой удалось использовать серийные клапаны и электронные элементы, применяемые для системы питания и управления авиационных моторов.

Система управления представляла собой отдельную плиту, устанавливаемую в окно в нижней части трансмиссии.

Илл.: Место для установки плиты управления с каналами для управления силовой гидравликой вариатора и фрикционов. Через окно видна цепь, ведущий и ведомый шкивы и их гидроцилиндры

К 1992 году на малом предприятии при авиационном заводе-смежнике ЦИАМ изготовили опытный образец системы управления. К сожалению, к этому времени образец трансмиссии еще не был готов, поэтому «свадьба» системы управления с трансмиссией постоянно откладывалась. В конце концов, опытный образец системы управления оказался утерян.

Алгоритм управления

Одна из основных задач автомобильной трансмиссии – обеспечение работы двигателя в оптимальном для него режиме при любых условиях движения автомобиля с помощью выбора оптимального передаточного числа. На ступенчатых трансмиссиях для этого надо включить нужную передачу, выбор которых ограничен, а на вариаторе можно плавно подбирать требуемое передаточное число, в чем и состоит его главное преимущество. В результате двигатель при любой нагрузке сможет работать с минимальным для данной нагрузки расходом топлива.

Обычно минимальный удельный расход у двигателя оказывается в зоне 50–80% максимального крутящего момента в довольно широком диапазоне оборотов и мощностей. Поэтому даже при малой мощности двигателя желательно, чтобы его крутящий момент был достаточно большим, а обороты – минимальными. По мере возрастания мощности обороты двигателя также должны возрастать, а оптимальный крутящий момент при этом меняется незначительно. При максимальной мощности уже не до экономии, а потому и нагрузка, и обороты максимальные.

На первый взгляд алгоритм управления бесступенчатой трансмиссией проще, чем ступенчатой, однако это не совсем так. Бесступенчатые трансмиссии склонны к возникновению колебаний передаточного числа, возникающих, например, из-за изменения положения педали газа, при переезде препятствия или других резких изменениях условий движения, с чем необходимо бороться. Кроме того, приходится искать компромисс между хорошей отзывчивостью на плавную работу педалью газа и в то же время не слишком быстрым изменением передаточного числа при резком разгоне, приводящим к ощущению «провалившегося сцепления».

Таких неприятностей можно избежать, если алгоритм управления вариатором будет реагировать не только на скорость вращения коленвала, но и на ее первую, а желательно и вторую производные. В этом случае вариатор и двигатель не станут так «нервно» реагировать на резкие изменения нагрузки и интенсивную работу педалью газа и в то же время будут достаточно чутко отслеживать небольшие колебания нагрузки и малейшие движения педали газа.

При нынешних цифровых системах управления эта задача решается довольно легко. Однако в конце 1980-х годов выполнить ее было непросто.

Для управления вариатором «Москвич» применили предложенный в конце 1950-х годов д.т.н. В.А. Петровым оригинальный алгоритм управления, лишенный этого недостатка. В качестве опорного сигнала для управления передаточным числом вариатора использовались не обороты двигателя, а его крутящий момент, измеренный непосредственно после маховика. Конечно, для этого требовался датчик крутящего момента. И такой датчик изначально был заложен в конструкцию.

Измерение момента производилось по углу закрутки длинного первичного вала трансмиссии. На зубчатых венцах около переднего и заднего концов вала стояли два датчика Холла, по разнице фаз на которых можно было вычислить крутящий момент. Один из этих датчиков Холла служил и для измерения оборотов двигателя.

На этот алгоритм управления вариатором было оформлено авторское свидетельство. И это не единственное изобретение в конструкции – на другие решения мы также получили несколько авторских свидетельств и патентов.

Ожидания и реальность

Конструкция опытного образца изначально проектировалась под возможность последующего освоения серийного производства. Вся документация изготавливалась «в допусках», чтобы сборку можно было осуществлять без подгонки деталей. Картеры сразу проектировались под литье под давлением с разъемными формами, хотя, конечно, опытные образцы отливались «в землю». То же можно сказать и о других деталях. Так что в случае успешных испытаний и принятии решения о производстве конструкцию не пришлось бы адаптировать для серии и можно было бы сразу начинать технологическую проработку.

В 1988 году началось изготовление деталей опытного образца. По плану работа должна была закончиться к 1992 году, но опытный вариатор окончательно собрали только в 1995-м. К сожалению, именно тогда на «Москвиче» сменилось руководство, и фактически началась агония завода. Не удалось провести даже обычные испытания, не говоря уже о технологической проработке, и до производства вариатор так и не дошел. Ну а через несколько лет и сам автозавод стал банкротом.

Собственная разработка

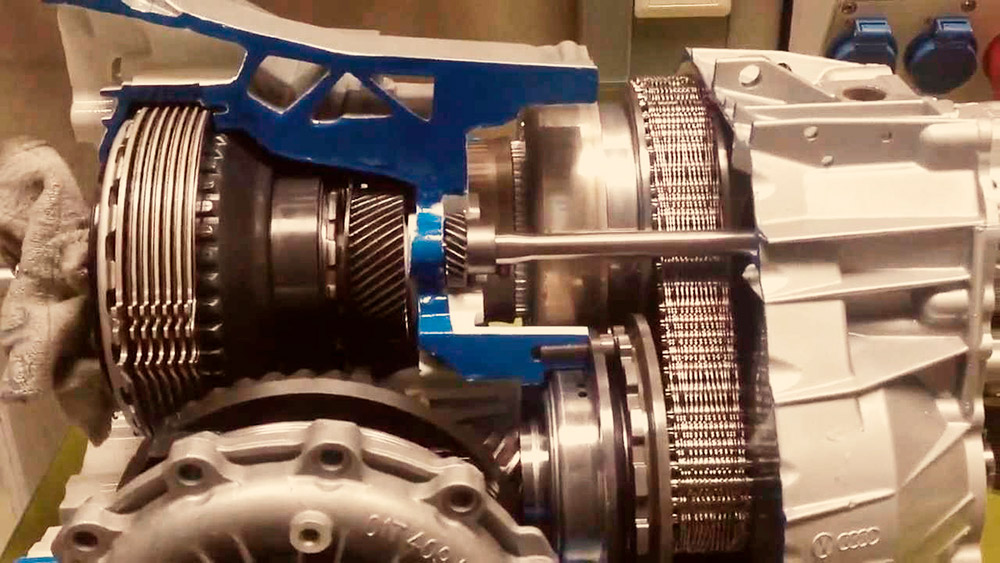

При сравнении конструкции бесступенчатой трансмиссии «Москвич» и известной трансмиссии Audi Multitronic, разработанной фирмой LuK, можно заметить некоторые сходные технические решения. Это дает повод задуматься о возможном копировании. Однако первая модель Audi с вариатором появилась в 1999 году, и открытые публикации о конструкции Multitonic стали доступны тогда же, то есть примерно через 10 лет после того, как была спроектирована бесступенчатая трансмиссия для «Москвича». Так что в данном случае «все совпадения случайны», просто схожие задачи заставляли конструкторов двигаться в одинаковом направлении.

При сравнении конструкции бесступенчатой трансмиссии «Москвич» и известной трансмиссии Audi Multitronic, разработанной фирмой LuK, можно заметить некоторые сходные технические решения. Это дает повод задуматься о возможном копировании. Однако первая модель Audi с вариатором появилась в 1999 году, и открытые публикации о конструкции Multitonic стали доступны тогда же, то есть примерно через 10 лет после того, как была спроектирована бесступенчатая трансмиссия для «Москвича». Так что в данном случае «все совпадения случайны», просто схожие задачи заставляли конструкторов двигаться в одинаковом направлении.